发展氢能经济需先生产清洁氢气,其无碳排放的制氢过程需先进技术和大量可再生能源投入,如风能、太阳能。恩福面临扩大生产规模、优化效率降低成本、降低全生命周期环境影响的挑战。

为克服这些挑战,恩福需在电解和可再生能源整合方面创新,推动氢能经济转型,这将对全球清洁能源行业产生重大变革。恩福的先进密封解决方案可提高清洁制氢的成本效益。

电解槽可将多余的可再生能源转化为氢气,用于储能、燃料供应,平衡电网,助力绿色工业发展。

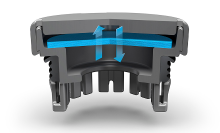

电解槽电堆密封需防止气体和电解液泄漏,耐受机械应力、热循环、压力变化,抵抗污染、腐蚀和降解等。密封方案需在材料成本、制造复杂性和系统集成之间取得平衡,并扩大密封技术规模以适应大型工业电解。

耐介质性是电堆密封在酸碱环境中的关键。弹性体能在电解槽苛刻工况下保持密封性能,低氢气渗透性可提升工艺安全与效率。

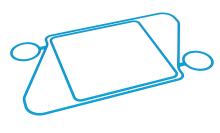

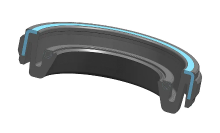

随着电解槽内部压力的提高,需要专门的密封几何形状来保持堆叠紧密性,并补偿大规模生产中的制造公差。恩福可根据不同应用需求提供多种精密弹性体密封件,如O形圈和垫片。

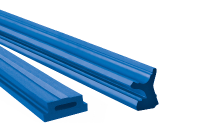

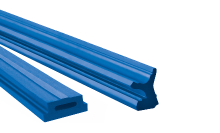

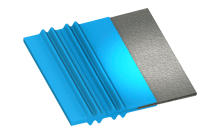

经过材料优化的挤出成型弹性体密封具有低氢气渗透性,可在PEM、AEM或ALK电解槽等恶劣环境中保持耐用性,确保密封性能优异,压力分布均匀,并补偿制造公差。同时,先进的生产技术实现接近模压件的公差,保证了精度和可靠性。

该方案可确保电解水系统具备卓越性能、长寿命和高电解效率。

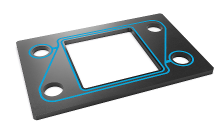

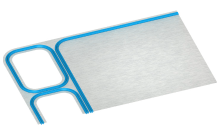

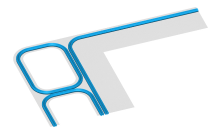

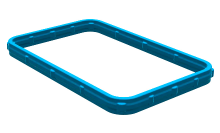

电解水中的热塑性框架确保相邻电池的电绝缘,同时作为电化学电池组件的隔板和密封舱。将弹性体密封集成到框架上,改变了装配过程,提高操作便利性和装配速度,对批量生产至关重要。

为实现优异的密封性能,垫片和框架之间采用特制粘合剂,确保密封件处于良好工作状态,从而保障整个装配的可靠性。

电解槽电堆组件中的金属框架可作为隔板,容纳电化学电池组件,并在高压电解操作下保持机械完整性。金属框架可设计为兼容边缘粘合或包覆成型的弹性体密封件,实现绝缘功能。将弹性体密封件集成到框架上,显著提高了操作便捷性和装配速度。

这种设计显著提升了电堆组件的耐用性,确保其更长的使用寿命和在各种应用条件下的稳定性能。

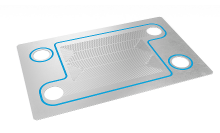

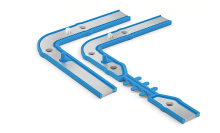

双极板确保电解槽中相邻阳极室和阴极室的电气连接及气体分离。其压印流场几何形状可引导水/电解液流过活性区,并为双极板内冷却通道提供可能。集成密封功能简化了电堆组装,甚至可实现无框架设计,而先进粘接技术则延长了密封寿命。

凭借在汽车行业的深厚背景,恩福在高度自动化批量生产方面经验丰富,可为客户提供专业服务支持。

管接头密封带有创新橡胶层的管段模块,可实现腔体间安全无泄漏的连接。其设计安全、易于组装,适用于输送空气、水和油。该产品集多种功能于一体,可补偿管道偏心和公差,确保连接可靠有效,还可集成温度传感器以实现系统监控和快速响应。

该方案提供多种弹性体涂层选择,并可定制以满足特定需求。

除电解水外,生产清洁氢燃料的其他方法包括光化学和光电化学分解水。太阳能水分解技术利用阳光将水分解为氢气和氧气,是一种可持续的清洁氢燃料生产方式。

在光电化学水分解中,半导体将阳光转化为化学能,进而将水分解为氢气和氧气,为燃料电池、能源储存和工业加工等应用提供可持续的氢气生产。

耐介质性是电堆密封在酸碱环境中的关键。弹性体能在电解槽苛刻工况下保持密封性能,低氢气渗透性可提升工艺安全与效率。

随着电解槽内部压力的提高,需要专门的密封几何形状来保持堆叠紧密性,并补偿大规模生产中的制造公差。恩福可根据不同应用需求提供多种精密弹性体密封件,如O形圈和垫片。

经过材料优化的挤出成型弹性体密封具有低氢气渗透性,可在PEM、AEM或ALK电解槽等恶劣环境中保持耐用性,确保密封性能优异,压力分布均匀,并补偿制造公差。同时,先进的生产技术实现接近模压件的公差,保证了精度和可靠性。

该方案可确保电解水系统具备卓越性能、长寿命和高电解效率。

氢气处理包括压缩、化学转化和提纯。压缩对提高气态氢的运输和储存效率极为关键,需强大基础设施保障安全;将氢气转化为氨或碳基燃料等能源载体,可满足全球高效能源运输需求;提纯工艺确保氢气符合严格质量标准,去除杂质,防止在燃料电池或半导体行业等应用中造成污染。

恩福密封解决方案可保障氢气加工过程的高清洁度、安全性和耐用性。

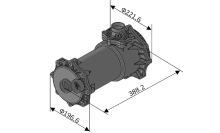

氢气压缩机在氢气储存、加氢站及工业加工等领域具有关键作用。其设计需适应氢气低粘度、高扩散性的特性,通常采用特殊材料和密封系统以确保安全运行。通过吸入并压缩氢气至更高压力,实现储存或运输功能。根据结构类型可分为活塞式、隔膜式和螺杆式等。

现代氢气压缩机还配备泄漏检测系统和防爆设计等安全技术,有效降低操作风险。随着燃料电池汽车和可再生能源存储需求的增长,开发高效可靠的氢气压缩机对推动氢能技术应用至关重要。

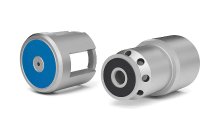

活塞环与活塞杆密封件是活塞式压缩机的关键部件,凭借材料与密封技术的专业积累,可提供定制化方案,确保压缩机卓越性能。通过摩擦学测试验证产品在严苛负载下的可靠性,并运用有限元分析(FEA)优化设计,实现优异质量。

恩福可为高压压缩机、中压大容量压缩机及涡旋式压缩机等多样化应用领域提供解决方案。

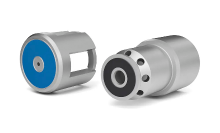

氢气涡旋压缩机的端盖密封件可防止气体在运动涡旋盘和固定涡旋盘的螺旋端盖之间泄漏,对于确保高效可靠运行至关重要。端盖密封件采用先进的耐磨 PTFE 材料,可显著提高压缩机的使用寿命和可靠性。

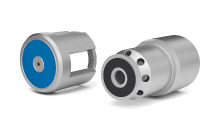

O形圈符合严格的标准,可确保在高达700 bar(标称压力)、低至-60°C的高压氢气环境下提供可靠性能保障。材料具有极低的氢气渗透性并能适应急剧的的压力变化。基于自身的经验累积,可为客户提供先进模拟分析,以确保 O形圈的优异性能。

在氢能产业价值链中,带橡胶的阀密封应用广泛。基于对材料与设计相互影响的深入理解,可定制高度集成功能的可靠部件。

恩福可运用有限元分析设计、专业的材料知识和先进的粘合技术,将橡胶一体硫化在热塑性塑料或金属等不同硬度元件上,制造出适用于-50°C~200°C的柱塞。

泵在氢经济中发挥着至关重要的作用,是氢气生产、运输和运用各个阶段的关键部件。在制氢过程中,尤其是在电解过程中,它负责水的循环和维持电解质溶液的流动。此外,它还在甲烷裂解、精炼过程以及氢气运输等方面发挥着重要作用。

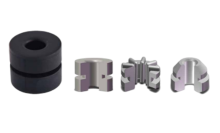

泵用隔膜是将力转换为体积流量的关键部件,由弹性体、金属嵌件、聚四氟乙烯层或织物嵌件等组成,可根据应用定制化设计。

弹性体提供动态性能和密封功能,根据温度和介质等工况条件选型;金属嵌件用于安装;聚四氟乙烯层等附加组件可保护弹性体并提高耐化学性;织物嵌件可提高压力稳定性,适合高压应用。

氢气提纯是氢价值链的关键环节,为燃料电池、工业流程和化工生产等应用提供高纯度氢气。提纯方法多样,涵盖物理颗粒过滤、变压吸附、催化提纯和电化学氢分离等。

密封解决方案在提纯系统中至关重要,有效密封可防止泄漏和污染,维持氢气纯度。即使在高压条件下,密封材料也需具备低氢气渗透性和长期完整性,以确保系统的可靠性和效率。

低渗透弹性体是满足电化学氢分离(EHS)系统高性能要求的关键材料。该材料能在宽温域内长期保持密封完整性和功能性,且不含电化学毒物以确保系统稳定性。

依托燃料电池密封技术积累,恩福可开发高性价比的EHS密封解决方案。

氢气的运输和储存是氢价值链的关键环节,高效的运输网络需要开发适应氢气特性的管道、加氢站和运输方法。对于长距离运输,将氢气化学转化为氨、甲醇或电子甲烷等能源载体对维持整体效率至关重要。储氢解决方案可平衡供需,保障生产波动或使用高峰期的稳定供应。

恩福的密封解决方案能有效应对氢气物流链中的技术挑战。

储氢罐作为氢能技术的核心部件,采用碳纤维/玻璃纤维复合材料及防护内衬结构,可在高压下储存氢气,用于汽车和能源应用中的燃料电池和发动机。

高压储氢(350bar卡车/700bar轿车应用)符合联合国欧洲经济委员会的ECE R 1341等安全标准,并经过耐用性和环境适应性测试。由于材料和制造工艺复杂,储氢罐是储氢技术中影响成本的重要因素。当前研究旨在提高其容量和效率,同时减轻重量和降低成本。

O形圈符合严格的标准,可确保在高达700 bar(标称压力)、低至-60°C的高压氢气环境下发挥可靠性能。材料具有极低的氢气渗透性并能适应急剧的的压力变化。基于自身的经验累积,可为客户提供先进模拟分析,以确保 O形圈的优异性能。

挡圈用于高压阀门,由高性能塑料制成,可防止弹性体密封件的间隙挤出,可支持高达800 bar的高压应用。

在氢能产业价值链中,带橡胶的阀密封应用广泛。基于对材料与设计相互影响的深入理解,可定制高度集成功能的可靠部件。

恩福可运用有限元分析设计、专业的材料知识和先进的粘合技术,将橡胶一体硫化在热塑性塑料或金属等不同硬度元件上,制造出适用于-50°C~200°C的柱塞。

加氢站(HRS)对氢动力汽车(包括燃料电池电动汽车FCEV和氢内燃机ICE)至关重要。加氢过程包括压缩、储存、冷却和加注四个主要步骤。

氢燃料存储器采用级联压力平衡工艺,冷却装置调节氢气温度以确保符合燃料协议标准和优秀加氢率。加氢机将燃料输送到车辆油箱,压力最高可达700 bar,传感器和安全阀保障整个过程的安全。

活塞环与活塞杆密封件是活塞式压缩机的关键部件,凭借材料与密封技术的专业积累,可提供定制化方案,确保压缩机卓越性能。通过摩擦学测试验证产品在严苛负载下的可靠性,并运用有限元分析(FEA)优化设计,实现优异质量。

恩福可为高压压缩机、中压大容量压缩机及涡旋式压缩机等多样化应用领域提供解决方案。

O形圈符合严格的标准,可确保在高达700 bar(标称压力)、低至-60°C的高压氢气环境下发挥可靠性能。材料具有极低的氢气渗透性并能适应急剧的的压力变化。基于自身的经验累积,可为客户提供先进模拟分析,以确保 O形圈的优异性能。

在氢能产业价值链中,带橡胶的阀密封应用广泛。基于对材料与设计相互影响的深入理解,可定制高度集成功能的可靠部件。

恩福可运用有限元分析设计、专业的材料知识和先进的粘合技术,将橡胶一体硫化在热塑性塑料或金属等不同硬度元件上,制造出适用于-50°C~200°C的柱塞。

氢气作为多用途能源载体,其低体积能量密度给大规模储存带来挑战。而氨、甲醇及液态有机氢载体(LOHCs)等解决方案,等氢能载体提供更紧凑、易于管理的储氢方案,以实现氢能的高密度储存与长距离运输。

如在可再生能源富集地区制氢并转化为载体,运输至用能地区后,既可直接作为工业原料或燃料(如船用氨发动机),也可重新转化释放氢气供下游使用。这种模式有效解决了氢能储运的规模化难题。

O形圈符合严格的标准,确保性能可靠。专有材料适用于各种工况条件(如-60~260°C的温度与高压),并与典型的氢能载体兼容,如氨气、甲醇或相关工艺气体。凭借深厚的应用知识,提供基于经验参数的先进模拟方法,以确保O 形圈拥有优秀性能。

在氢能产业价值链中,带橡胶的阀密封应用广泛。基于对材料与设计相互影响的深入理解,可定制高度集成功能的可靠部件。

恩福可运用有限元分析设计、专业的材料知识和先进的粘合技术,将橡胶一体硫化在热塑性塑料或金属等不同硬度元件上,制造出适用于-50°C~200°C的柱塞。

氢气是实现工业脱碳的关键能源,可用于化工和钢铁生产,又能为燃料电池提供动力(仅排放水),成为交通、移动电源及固定发电的环保选择。通过氨/甲醇/电子甲烷等载体形式,氢气还可适配传统内燃机与涡轮机系统,充分利用现有储运基础设施。

发展氢能及其载体技术有助于构建灵活多元的能源体系,提升能源安全,加速低碳转型。在这一进程中,专业密封解决方案对保障氢能终端应用的安全性与可靠性至关重要。

以氢或衍生可持续燃料为动力的内燃机(ICE)有助于在短期内从化石燃料过渡到可再生燃料。除了直接燃烧气态氢,还可以使用氨、甲醇或电子甲烷等动力转化燃料。

目前,此类内燃机的使用案例包括用于航海的大型二冲程或四冲程内燃机、与微电网密切相关的固定发电设备、建筑和农业机械等。

管接头密封附有橡胶层的管段模块,可实现腔体间安全无泄漏的连接。其设计安全、易于组装,适用于输送空气、水和油。该产品集多种功能于一体,可补偿管道偏心和公差,确保连接可靠高效。此外,还可集成温度传感器,实现系统监控和快速反应。

该方案提供多种弹性体涂层选择,并可定制以满足特定需求。

O形圈符合严格的标准,不论内燃机使用的是氢气、氨气、甲醇等何种可持续燃料,均可确保内燃机在各种不同条件下所有密封点的可靠性。材料具有极低的氢透过性,可耐受急减压工况,并与常用燃料兼容。为客户提供基于经验参数的先进模拟方法,以确保O形圈性能出色。

拥有丰富的、自主开发的弹性体化合物组合,可为各种应用量身定制O形圈解决方案。

在氢能产业价值链中,带橡胶的阀密封应用广泛。基于对材料与设计相互影响的深入理解,可定制高度集成功能的可靠部件。

恩福可运用有限元分析设计、专业的材料知识和先进的粘合技术,将橡胶一体硫化在热塑性塑料或金属等不同硬度元件上,制造出适用于-50°C~200°C的柱塞。

采用先进的材料和粘合技术定制柱塞,可满足多种应用要求,实现持久运行。

气门油封采用过氧化物硫化的FKM三元共聚物制成,在暴露于更高温度下,具备强耐化学性。与双酚硫化体系相比,该材料具有优秀的油和燃料兼容性、耐高温性和对发动机油的化学抗性。

盒式油封在极端恶劣工作条件下,能有效防止灰尘、砂石等异物侵入,经泥浆台架测试,具有出色密封性能和使用寿命。

其将特有的迷宫式结构集成于单体,能有效减少需管理的组件数量,降低了零件在搬运及装配过程中意外损坏的风险。

燃料电池通过电化学反应,利用空气中的氧气和氢燃料产生电能,主要副产品为水和热能,使用清洁氢气时可显著降低温室气体排放。

与传统燃烧发电相比,燃料电池能更高效地将化学能转化为电能,更具可持续性。其应用广泛,涵盖从小型便携设备到大型固定发电站,还可为电动汽车、家庭和企业备用电源以及离网应用提供动力,支持分布式能源系统的发展。

精密模压弹性体密封件可用于相邻堆栈组件间或作为端板密封件,防止冷却介质和反应气体泄漏,同时补偿电堆装配公差。其低气体透过性且与燃料电池系统中大多数材料兼容,对保持密封件完整性和系统功能至关重要。

自研专利技术可将密封集成到多种无纺布气体扩散层上,三维密封模式均匀分布线性载荷,有效防止泄漏和接触压力不均匀,从而延长使用寿命。

聚烯烃弹性体满足电堆系统对清洁度的严格要求,低气体透过性降低反应气体损失,高粘合性确保安全粘合,低压缩永久变形特性保证系统在温度和压力变化下的使用寿命和可靠性。

创新的密封系统可实现燃料电池的无边框设计,同时确保性能不受影响。

弹性密封件集成于双极板上,可减少电堆装配中的零件数量,提高大规模生产的操作性和装配速度。弹性体设计用于低气体透过性反应气体,与常见冷却介质兼容,确保燃料电池高效耐用。

精密模压低硬度橡胶密封件可补偿制造公差,促进反应区域精确压力分布,显著提高燃料电池使用寿命。

在聚合物薄膜(如聚萘二甲酸乙二醇酯,PEN)边框上,一体成型的精密模压弹性体密封具备多种功能:实现双极板边缘区域的电绝缘、分隔阳极和阴极之间的反应气体以及电堆外部的密封。

这种集成密封在选择双极板和膜电极(MEA)部件时灵活性高,并可进一步集成MEA等组件,减少电堆组装中的零件数量。

端面密封与燃料电池紧密结合,确保牢固密封、防止泄漏并提升系统性能。其密封设计精准匹配机加工或铸造沟槽,密封横截面可根据燃料电池的定制化设计,是实现密封效果的关键。

该方案采用低气体透过的弹性体材料,与燃料电池中大多数材料兼容,对保持密封件完整性和系统功能至关重要。

BOP辅助系统密封件: 确保系统完整性。

壳体密封垫可防止灰尘、污垢、盐分和水的侵入。可选择适用于所有壳体材料(如铝、钢和复合材料)的弹性体。可提供多种不同的密封垫技术,以满足各种壳体应用的密封要求。

纯橡胶密封垫专用于安装在腔体沟槽内,确保位置正确以实现可靠密封。其横截面是密封特性及可靠性、耐用性的决定性因素。该产品是维持腔体完整性和性能的关键部件,可定制化设计。

密封垫设计精密,通过螺栓处的金属垫圈可有效控制橡胶密封垫的压缩量。更宽的双密封筋设计不仅提高了密封性能,还增强了配合壳体的耐腐蚀能力,是各种应用的理想选择。

密封垫的刚性骨架适合自动或手工快速装配。集成定位销便于直接组装并牢固固定,提高装配效率。该方案操作简单,对用户友好。

管接头密封带有创新橡胶层的管段模块,可实现腔体间安全无泄漏的连接。其设计安全、易于组装,适用于输送空气、水和油。该产品集多种功能于一体,可补偿管道偏心和公差,确保连接可靠有效,还可集成温度传感器以实现系统监控和快速响应。

该方案提供多种弹性体涂层选择,并可定制以满足特定需求。

耐偏心密封件是一种静态密封件,能够密封径向和轴向偏移,适用于密封腔体中的各种导通接头和端口连接器。它有多种弹性体材料,定制开发。

该方案可靠且易于装配,可补偿偏心,降低安装力,具有高抗振性、声学和机械解耦特性,以及专利设计的密封筋几何形状。

透气阀DIAvent Light采用ePTFE防水透气复合材料,具备双向压力调节功能,气体流量高,径向密封圈不受轴向压缩影响,可提升防尘防水性。

其防拆固定卡扣设计便于快速装配,适用于不同安装面壁厚,可在-40~150°C温度条件下工作,并提供标准尺寸选择。

在氢能产业价值链中,带橡胶的阀密封应用广泛。基于对材料与设计相互影响的深入理解,可定制高度集成功能的可靠部件。

恩福可运用有限元分析设计、专业的材料知识和先进的粘合技术,将橡胶一体硫化在热塑性塑料或金属等不同硬度元件上,制造出适用于-50°C~200°C的柱塞。

采用先进的材料和粘合技术定制柱塞,可满足多种应用要求,实现持久运行。

面向200 kW以上的大功率燃料电池系统,从内部的性能规格到外壳的尺寸结构,均可提供定制化的成熟产品。膜管材料完全自主开发和生产,可发挥材料优秀性能,并保证品质稳定。

定制化方案可应对高达110℃的工作温度、15,000 NL/min的进气流量等工况,持久使用也可保证无外部泄漏,内部泄漏低于20 NL/min(初期低于1 NL/min)。针对增湿器压降的需求,旁通结构的独特设计,可保持增湿器体积不变的情况下降低压降。

Inner-pipe型增湿器适用于50~100kW系统,采用特殊开发的高耐久性中空纤维膜管,有效控制亲水性物质减少。其独特机械结构使湿空气从中部内管进入,与干空气形成对流,显著增强增湿效果。圆筒形状设计降低应力集中,提升耐久性,助力燃料电池系统实现高耐久和长寿命。

为满足新能源汽车严格的降噪要求,高阻尼减振橡胶HDR材料增强产品阻尼的同时,兼顾了压缩永久变形、耐候性等橡胶特性。

凭借特有的噪音评价解析技术和形状优化设计技术,针对电动交通需求,提供电动汽车减振降噪解决方案,包括PHEV/HEV发动机、减速器齿轮啮合噪音抑制,以及BEV电驱动单元和ECU的减振降噪等。

针对氢燃料电池系统中双螺杆式氢气循环泵高转速、高气密性与耐腐蚀需求,恩福开发了专用油封与气封产品。油封用于润滑系统轴端密封,防止润滑油泄漏,保障轴承润滑效果;气封用于氢气通道,确保高压、高速工况下实现高气密性,防止氢气外泄。

该方案专为35MPa及以上工作压力的高压氢气罐设计,采用O形圈与挡圈组合结构,实现容器端口及管路连接部位的高效密封。

O形圈提供主密封功能,确保氢气在静态或微动态下不泄漏。挡圈防止O形圈在高压下挤出、变形,提升密封系统的可靠性与耐久性。该结构适用于储氢瓶阀口、连接器、减压阀等关键接口。