油封为什么能密封流体?解释清楚油封的密封原理曾是一个长期的课题。许多学者与研究人员经过努力,现已大体上弄清了其基本原理。

其中,1959年NOK发表了密封理论,后来还以日本机械学会、日本润滑学会为首,在海外的SAE(美国汽车技术联盟)及BHRA(英国流体力学研究协会)等上发表了大量论文,得到了研究人员与相关各界的高度评价。

本章将根据NOK的密封理论,对油封的润滑特性与密封原理作概略说明。

润滑特性

油封装入机械装置后,在静止时及轴运转时主要起到密封流体的作用。另外,唇部的摩擦力小、磨损少是其重要特征之一。

对油封寿命有影响的唇口滑动面的润滑特性又如何呢?

这里,我们通过宏观现象对润滑特性进行说明。

为了掌握油封的润滑状态,评价其摩擦特性是很重要的。

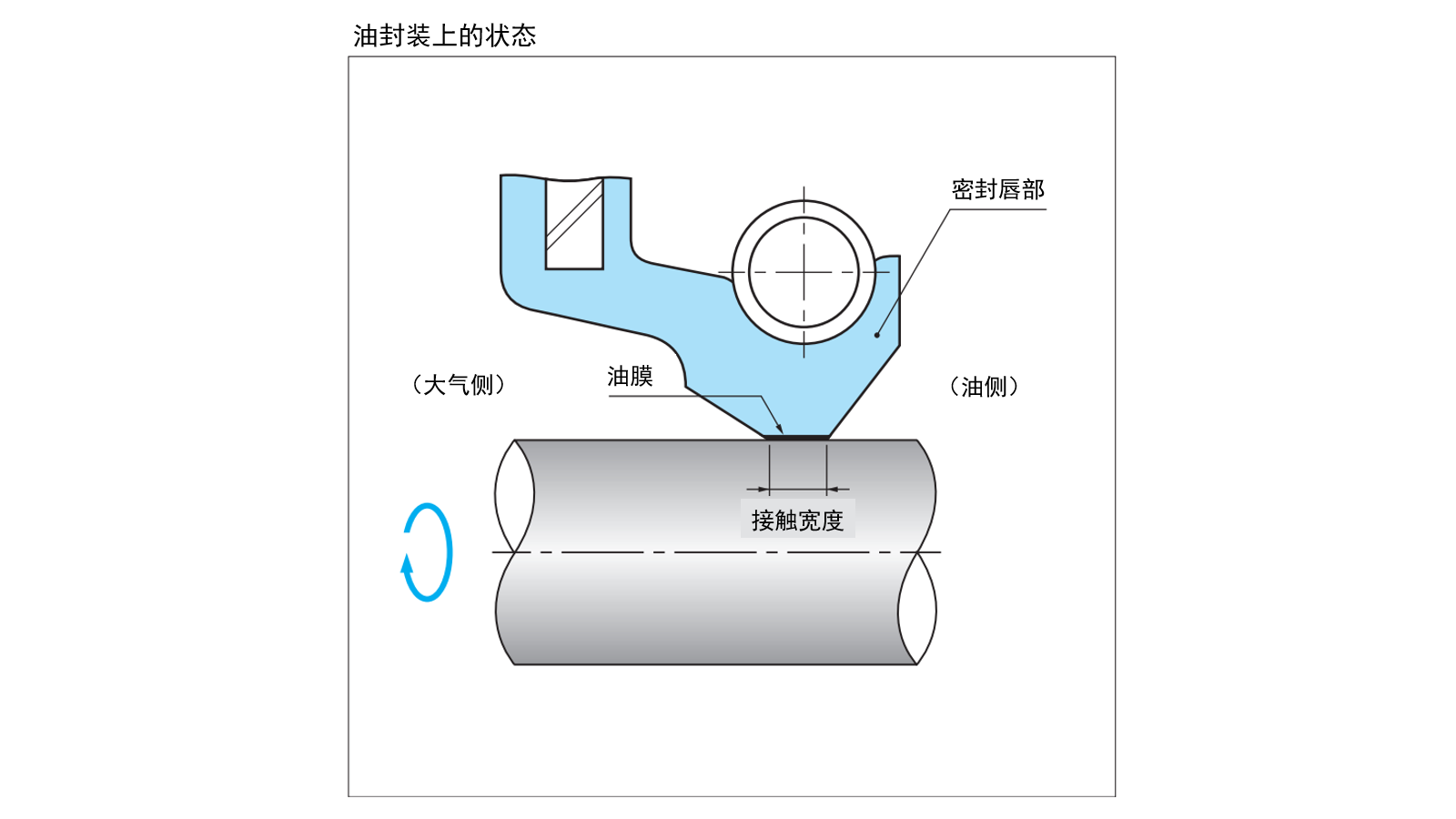

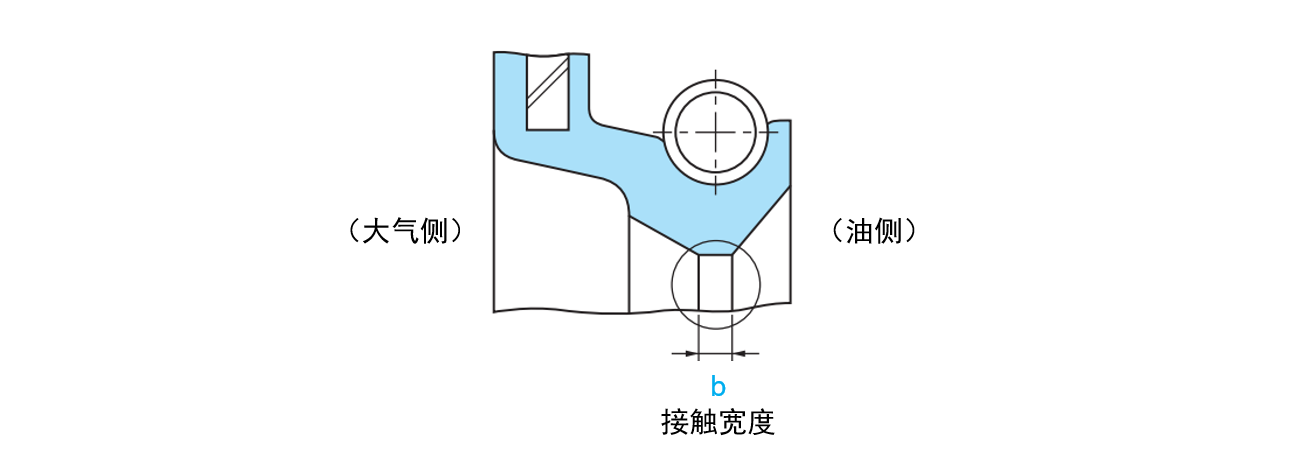

为此,我们在下图这样的状态下将油封安装在试验机上,使轴在各种条件下旋转,对其摩擦力进行了测量。

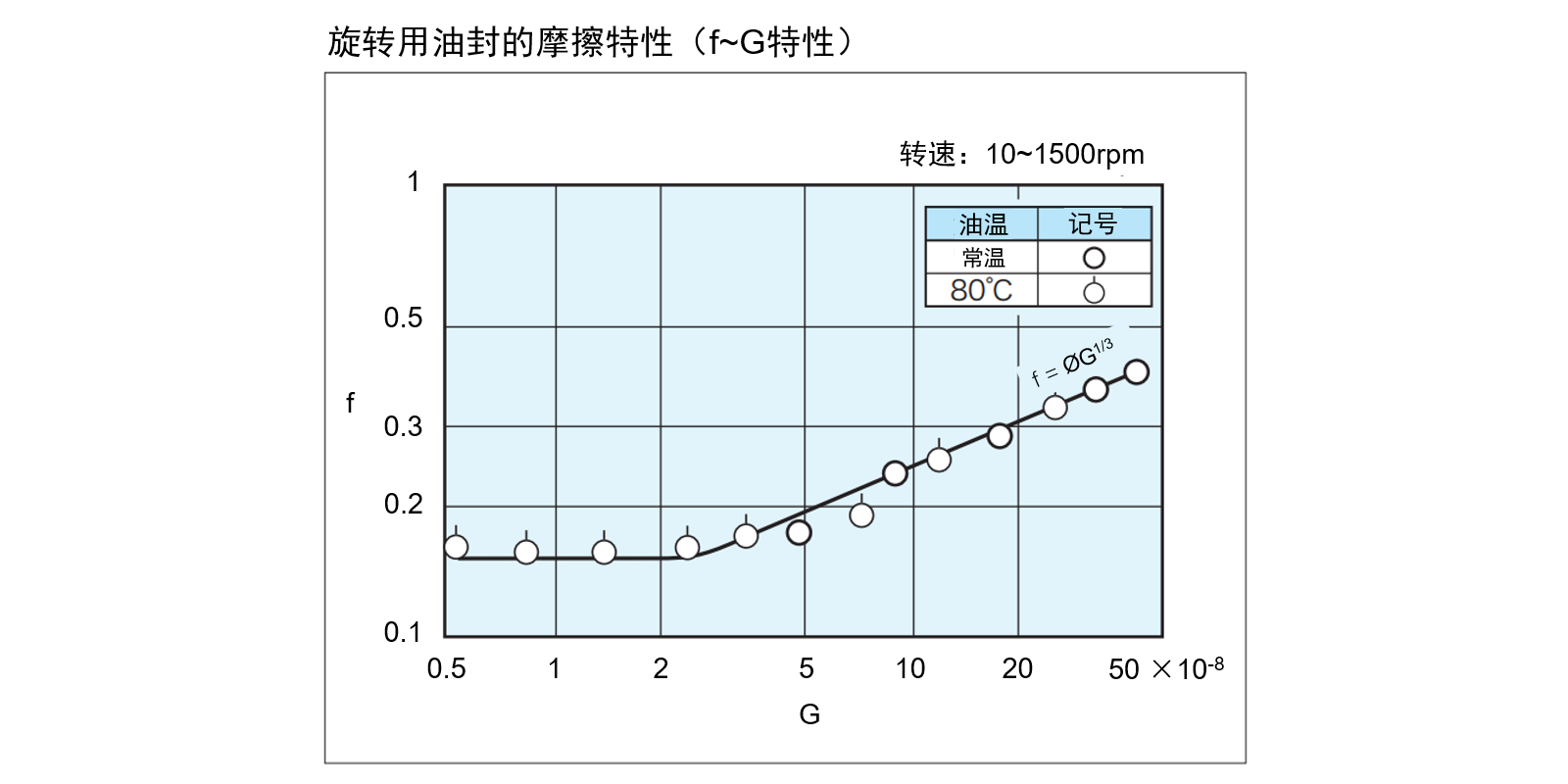

从下图可得到油封的形状及由使用条件所决定的无量纲特征数G与此时的摩擦系数 f 间的关系。

这里,摩擦系数 f 与无量纲特性数G 的关系如公式(1)所示。

f =ΦG 1/3……(1)

式中

f =摩擦系数

Φ=由油膜状态决定的常数

G=无量纲特性数(=μ・u・b/Pr)

Pr=唇部的紧迫力(N{kgf})

μ=密封流体的粘度(N·s/cm2{kgf·s/cm2})

u=圆周速度(cm/s)

b=唇口部的接触宽度(cm)

如上图所示,在润滑理论里摩擦特性呈正倾斜领域的现象,可说明流体润滑的特性。在这种润滑状态下,油封的摩擦特性与轴承的特性相同,由流体的粘度与滑动速度支配,在此滑动部分有油膜存在。从宏观上看,油封与轴的相互滑动表面在由油膜分离的流体润滑状态下进行滑动运动,因此可以说其保持了油封的摩擦力小、磨损少的特点。

密封原理

NOK最先在世界上使用最新的图像处理技术弄清了油封的密封原理。油封滑动接触面上油的流动是从大气侧流向油侧,又从油侧流向大气侧的循环。滑动面的润滑良好,可防止磨损的增加,因此没有泄漏。根据理论研究明确了这个密封原理是由滑动面的凹凸与接触部位发生的压力分布所决定的。这里,我们通过宏观现象对其概要进行说明。

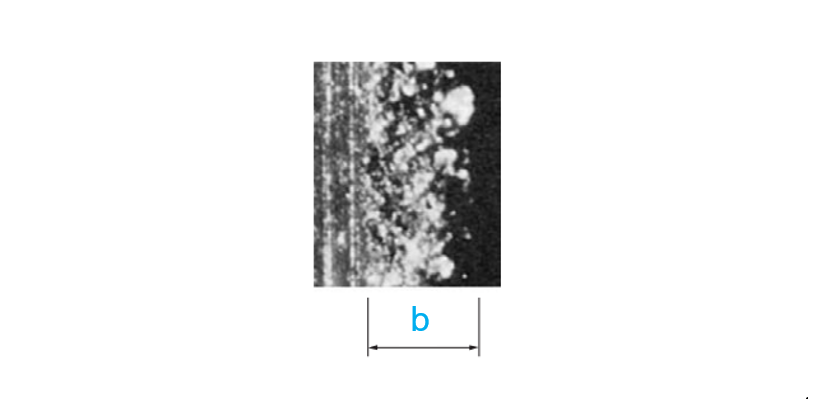

唇口材料是形成油封滑动面凹凸的一个重要因素。下图所示为唇口材料不同时的滑动面状态,我们可以看到唇口材料A比唇口材料B在滑动面上形成的凹凸更多。

唇口滑动面的状态

|

||

|

唇口材料A |

|

在滑动面上可看到较多凹凸。 |

|

唇口材料B |

|

在滑动面上几乎看不到凹凸。 |

使用这两种唇口材料,制造了接触压力分布相同的油封。

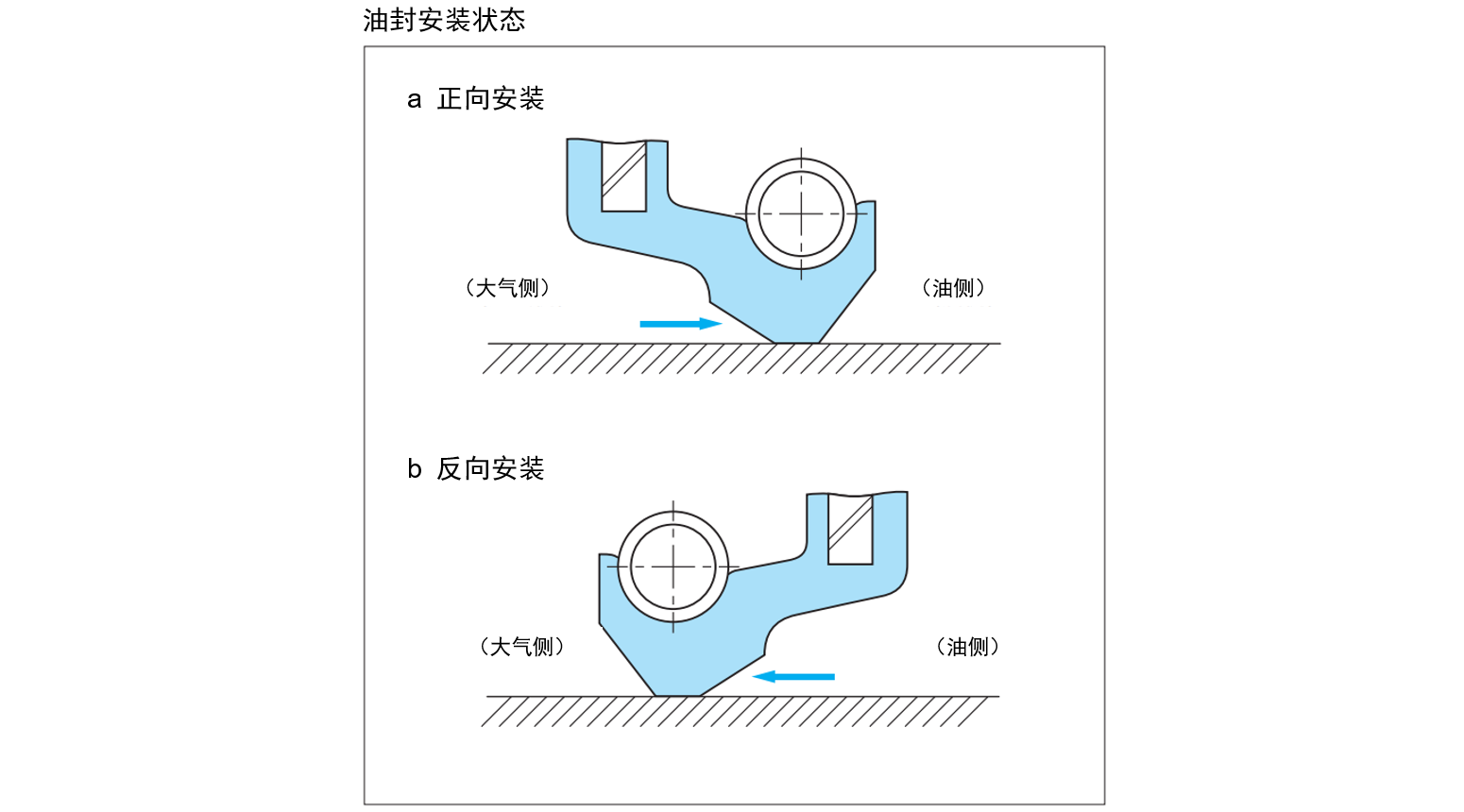

由于一般很难测量出大气的送入量,因此代之使用了反向安装油封并在内侧装满油,测量大气侧流出的油量,以掌握正向安装时的流体送入量的方法。

下图中,a是正向安装时油的密封状态,也就是大气被送入油侧的状态,b是反向安装时油向大气侧泄漏的状态。

b中,通过测量油向大气侧泄漏的单位时间的平均泄漏量(相当于正向安装时的流体送入量),可以定量地掌握油封具有密封功能的一部分。

根据结果可以确认,唇口材料A比唇口材料B具有更高的从大气侧向油侧送入流体的能力。这个是固定了唇口形状得到的结果,即使是相同的唇口材料,其送入能力也会因唇口形状的改变等、接触压力分布图形的变化而发生变化。

以上是支配油封的密封原理的两个因素(润滑特性、密封原理),唇口材料、唇口形状这两个设计因素对其有微妙的控制。此时,从微观的角度来看,有必要着重考虑滑动接触面内循环流的吸入、吐出范围的平均膜厚控制,从材料科学的视角出发进行设计。

NOK根据上述设计思想,特别倾力于自主开发唇口材料,并开发了符合各种条件的油封。

今后也将进一步致力于开发,努力为广大客户提供高性能、高质量的产品。