在处理与安装过程中,必须防止骨架油封,特别是其密封唇,与尖锐边缘及各种污染物相接触。

下述可能出现的问题清单可供客户在处理及安装骨架油封时参考,以发现问题所在并在一定范围内采取有效改善措施。

收货

处理

一些简单的操作即可避免许多潜在的问题。然而,在实际操作中这些细节经常都被忽略了。具体如下:

密封件的定位

一般工况仅需使用单个密封件。在对垂直或倾斜式轴进行定位时则建议安装两个密封件,并朝向一致,建议油封需浸没于油面下方。

两个密封件之间的空间可用作润滑腔。建议补充注脂。骨架油封仅供密封作用,不可用作为机器组件或传递轴向力的导向元件。

安装前,请对骨架油封及伴随的轴接触表面进行注脂并确保轴的初始旋转足够润滑。

组件中决不允许产生过度高压,过度高压会缩短其使用寿命。若无充足的膨胀空间,则腔体可加工通气孔。

压入腔体内

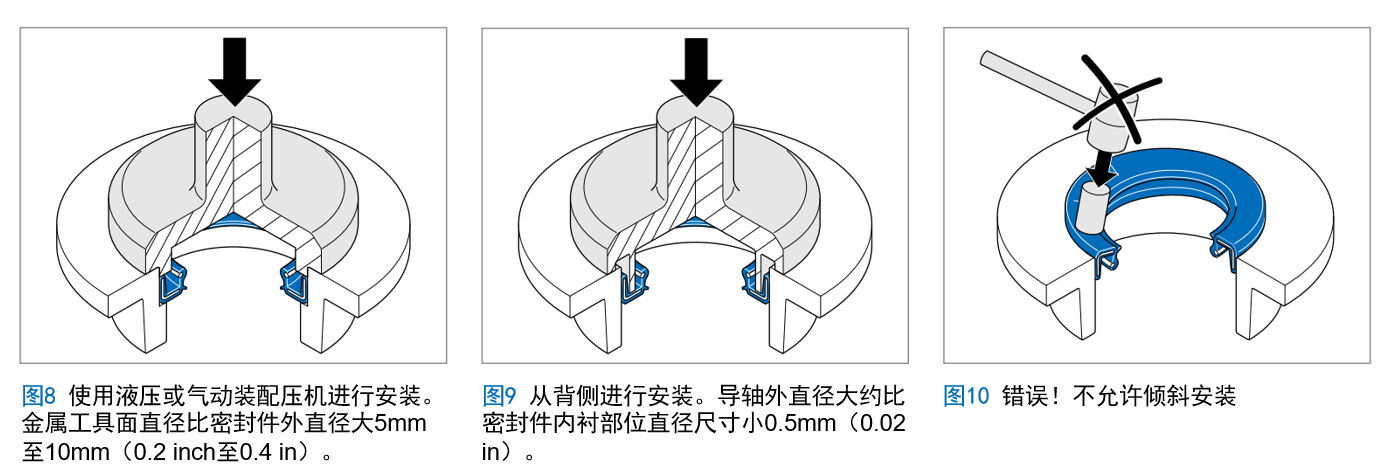

我们推荐使用机械式、气动式或液压式插入设备及压装工具将其压入腔体中。(→参见图 8)

压装工具的轴即为腔体轴。不允许倾斜定位。(→参见图 10)

在安装治具与腔体间必须有金属挡块作为限位(一参见图 8→参见图 9)。若无法实现,则安装设备下部表面必须具有金属表面作为限位。

尤其是从背侧进行安装时,必须在尽可能靠近密封件外径之处施加压入力。必须选择合适的压装工具直径(→参见图 8、→参见图 9)。如必要,请进行咨询。

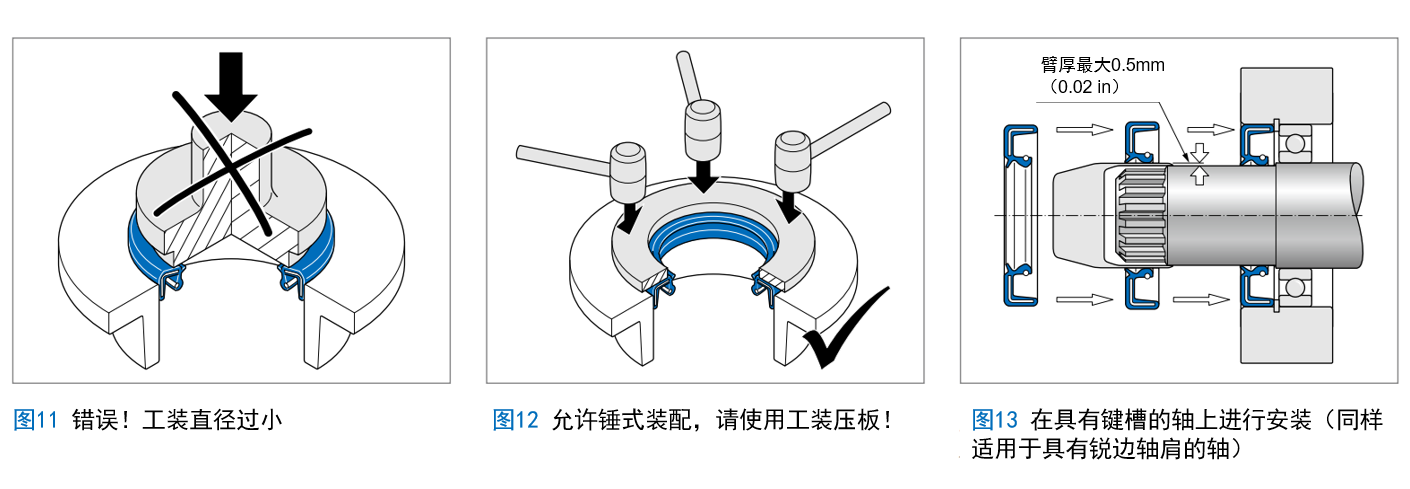

若压装工具直径过小,则密封件会有变形风险(→参见图 11)。

进行锤式装配时,必须使用工装压板(通常用于大尺寸密封件)(→参见图 12)。若在安装过程中,有局部应力集中的话,密封件具有骨架变形风险(→参见图 10)。将密封件粘合在腔体内时,在任何情况下粘合剂都不可与轴或密封唇相接触。

安装轴

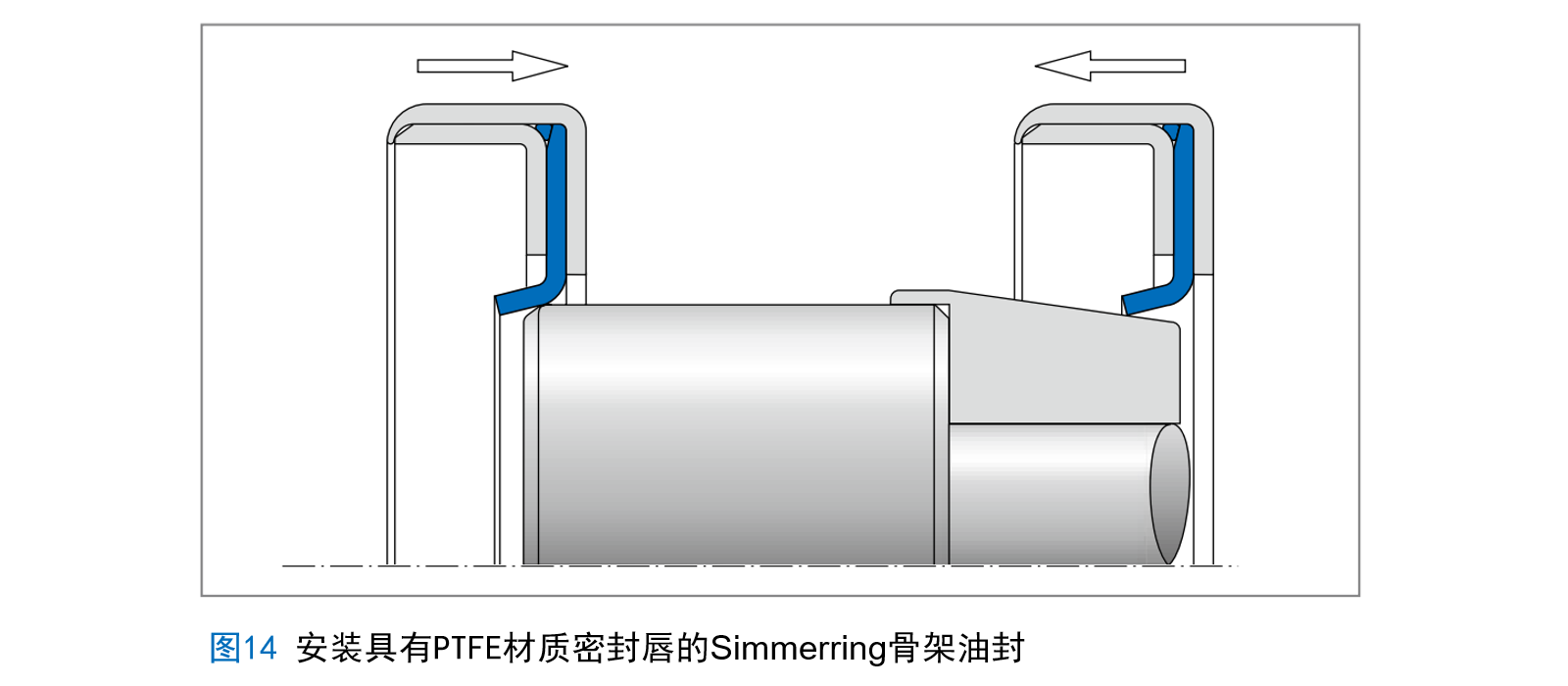

安装具有 PTFE 材质密封唇的骨架油封

安装具有 PTFE 密封唇的骨架油封时,可使用DIN3760 推荐用于安装具有弹性橡胶密封唇的骨架油封的相同方法。

关键是确保 PTFE密封唇不要受损,特别是以安装方向对前侧进行装配时。建议使用具有10°至15°倒角的导向轴(→参见图 14)。

更换骨架油封

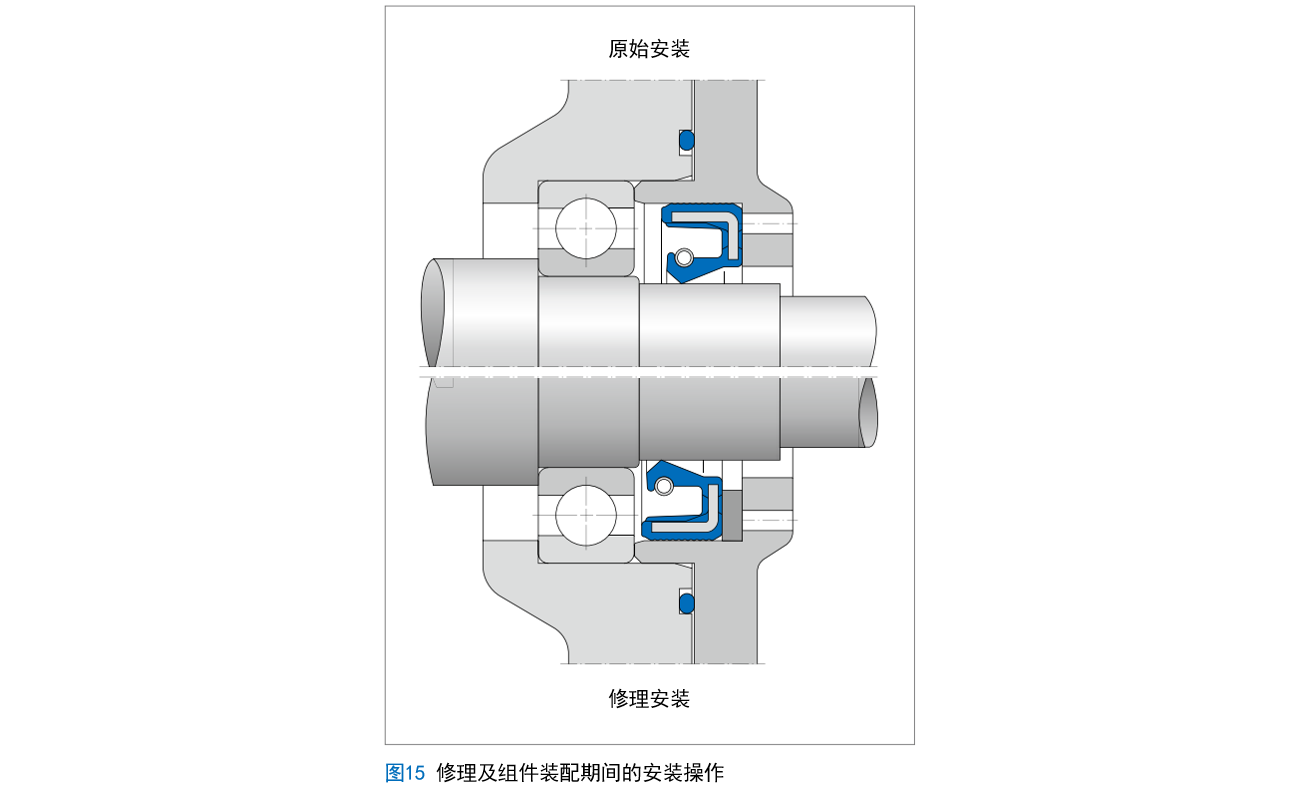

在组件修理或检修过程中,必须安装新密封件。不得将新密封件的密封唇安装定位与之前相同的接触表面。适当的调整定位措施为:

安装间隔环(→参见图 15)。

更换轴套或选择在腔体中不同的压入深度。

安装 Combi 复合式油封

腔体要求:所有外缘无包胶的Combi 复合式油封(举例 SF5与SF6型)

公差:ISO H8 标准

倒角:20°± 5°x 1,5 mm(0.06 in)

粗糙度:Ra= 0,8 至 3,2 μm;Rz = 6,3 至 16 μm;Rmax <16 μm

轴要求

处理

请谨慎进行操作,确保在运输过程中及轴装配过程中,密封唇不会受到损伤(尤其注意带键槽的轴)。

腔体要求:所有外缘包胶的Combi复合式油封(举例SF19与SF8型)

公差:ISO H8 标准

倒角:20°± 5°x 1,5 mm (0.06 in)

粗糙度:Ra = 1,6至6,3μm;Rz =10 至 25 μm;Rmax <25 μm

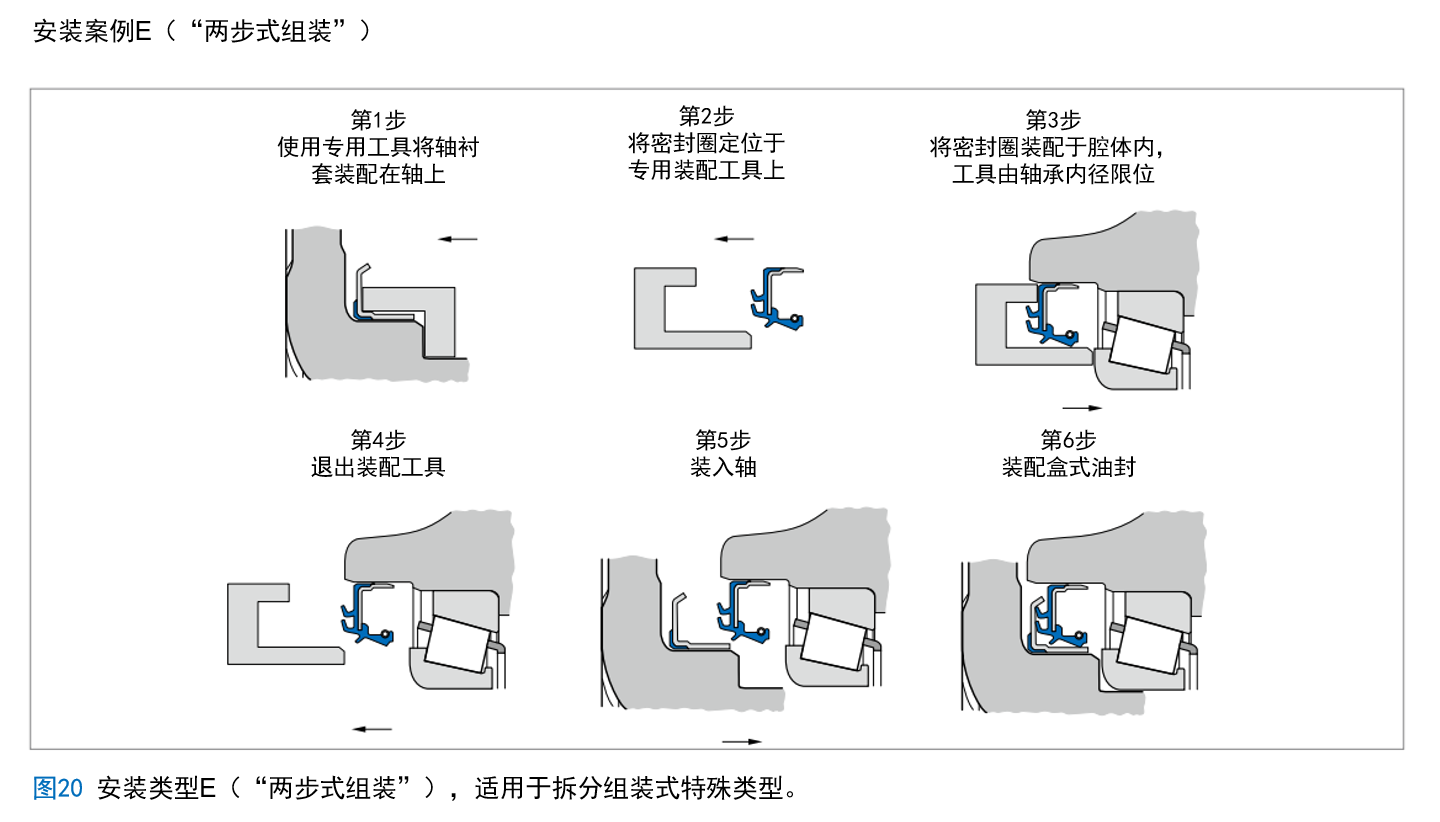

安装步骤

更换

盒式油封安装

轴及腔体要求

公差:ISO H8/h8 标准

开孔倒角:20° ± 5° x 1 mm(0.04 in)

轴件倒角:20°± 5° x 3 mm(0.12 in)

粗糙度:Ra= 0,8 至 3,2 pm;Rz=10 至 16 μm

腔体Rmax<16 μm

腔体 Rmax <25 μm

处理

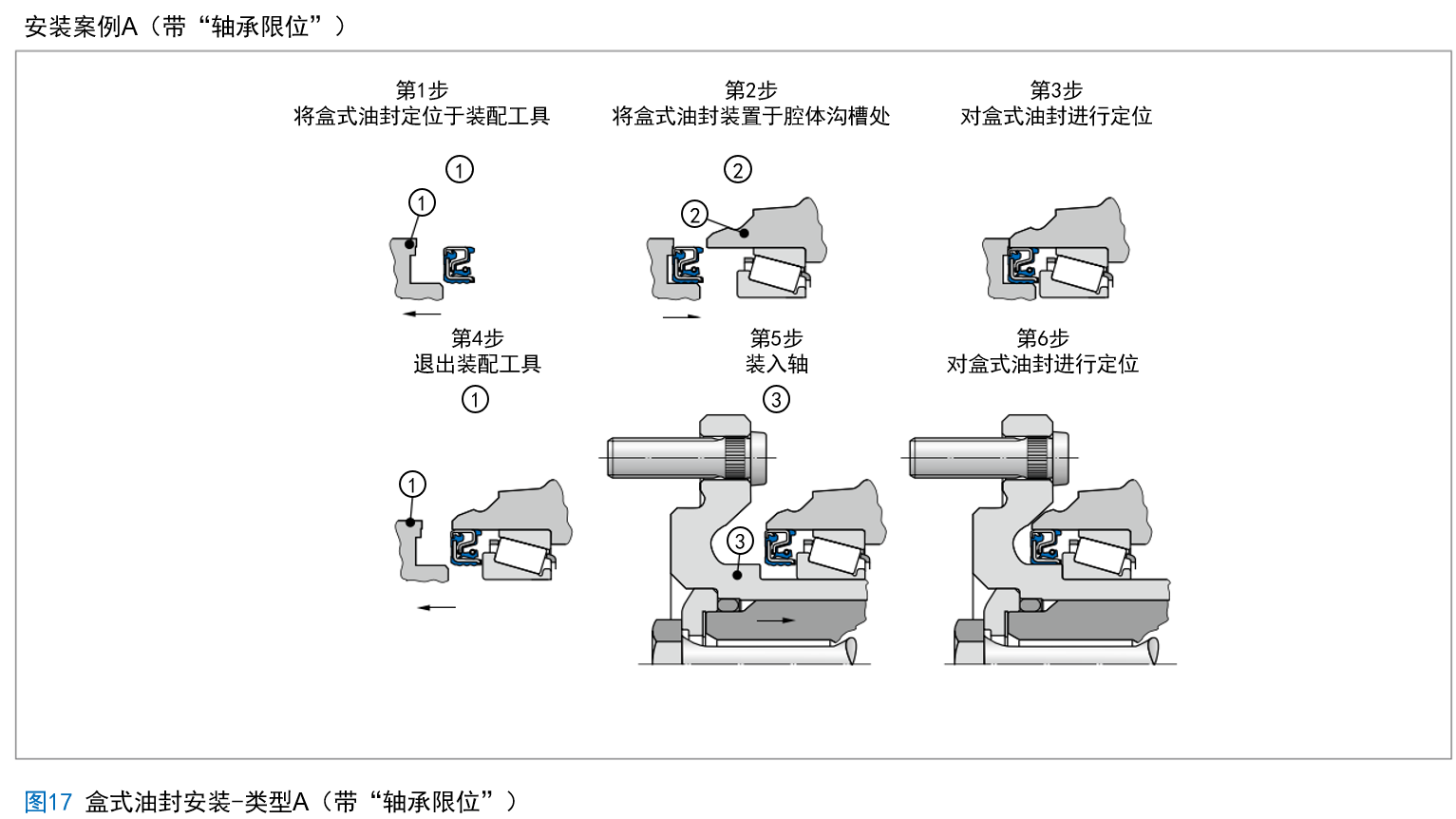

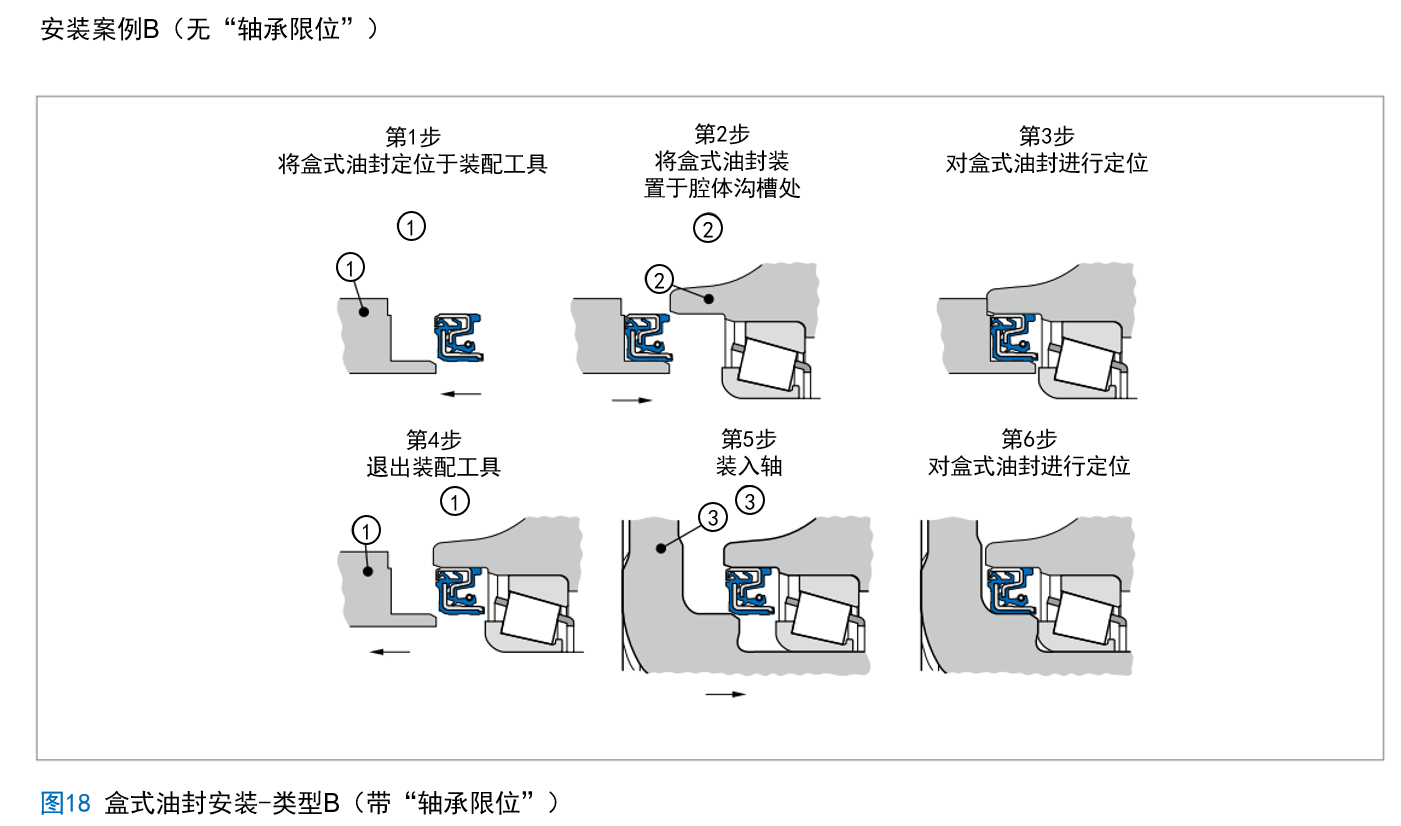

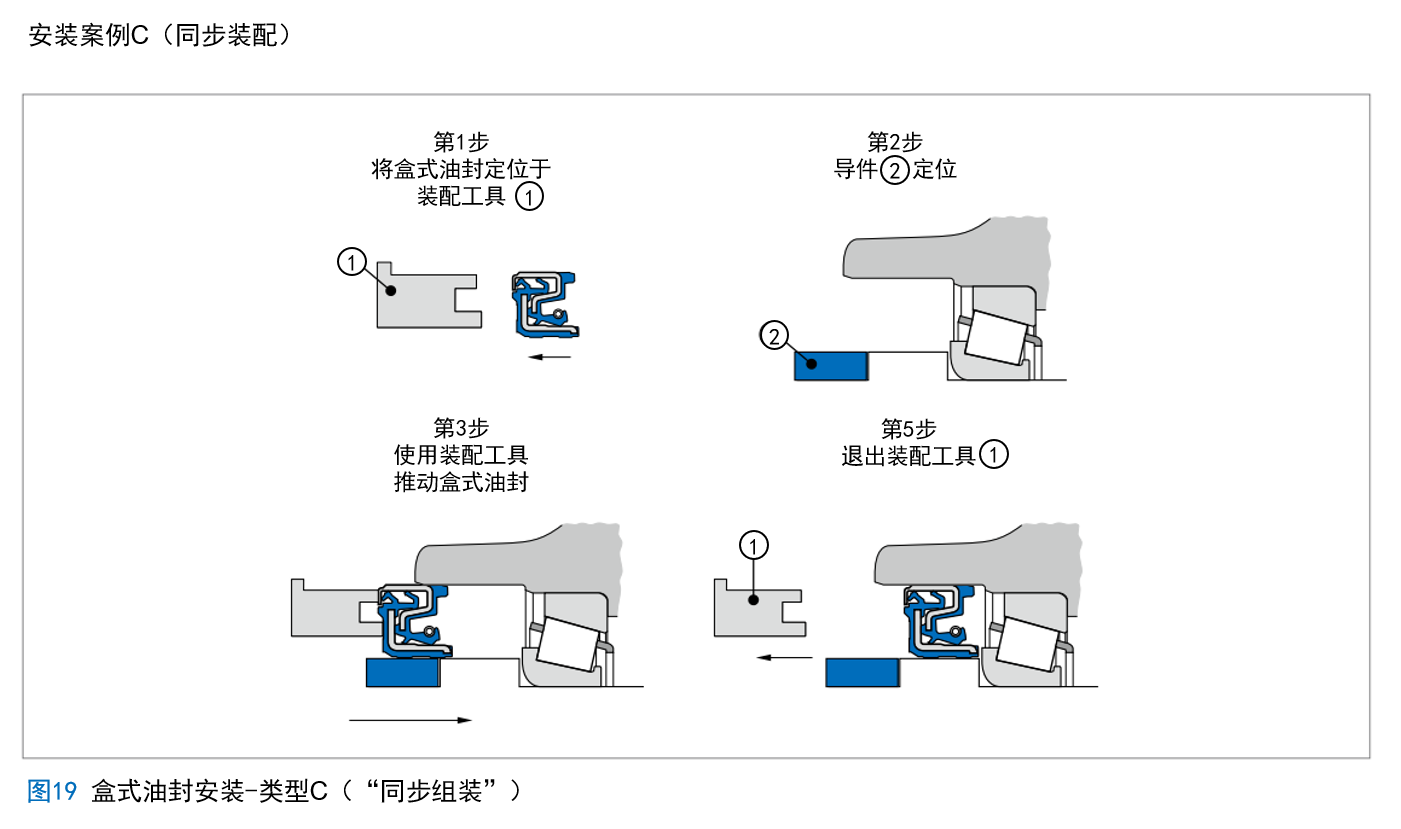

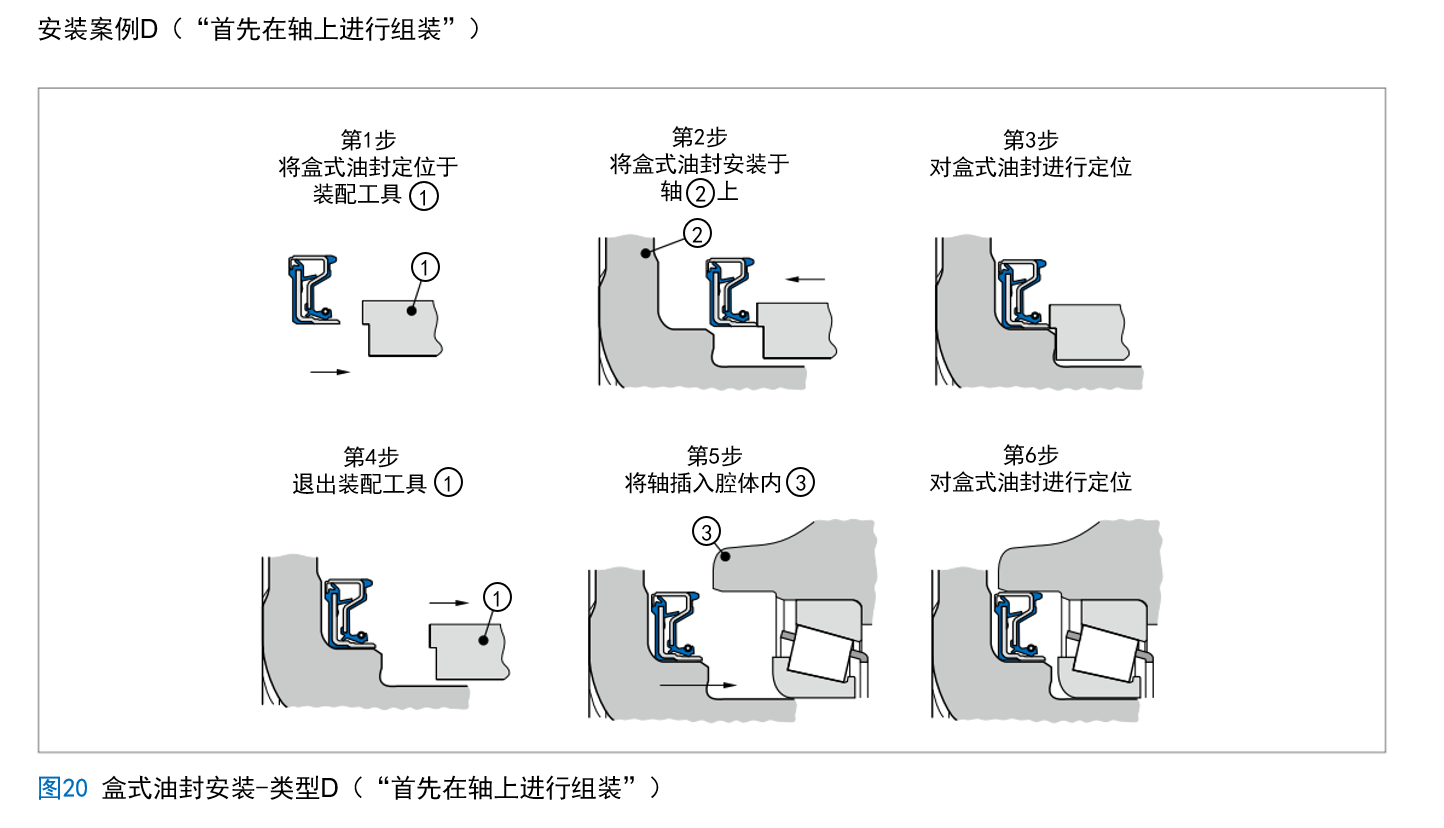

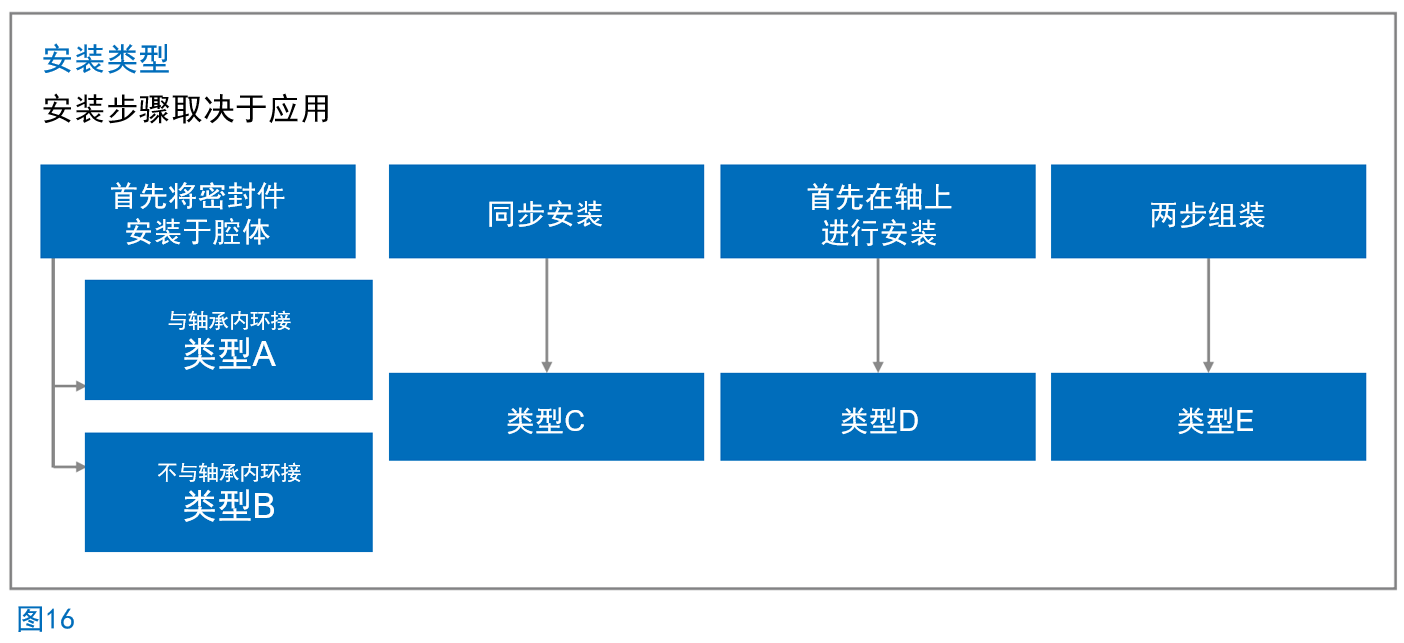

安装类型(→参见图16)

更换